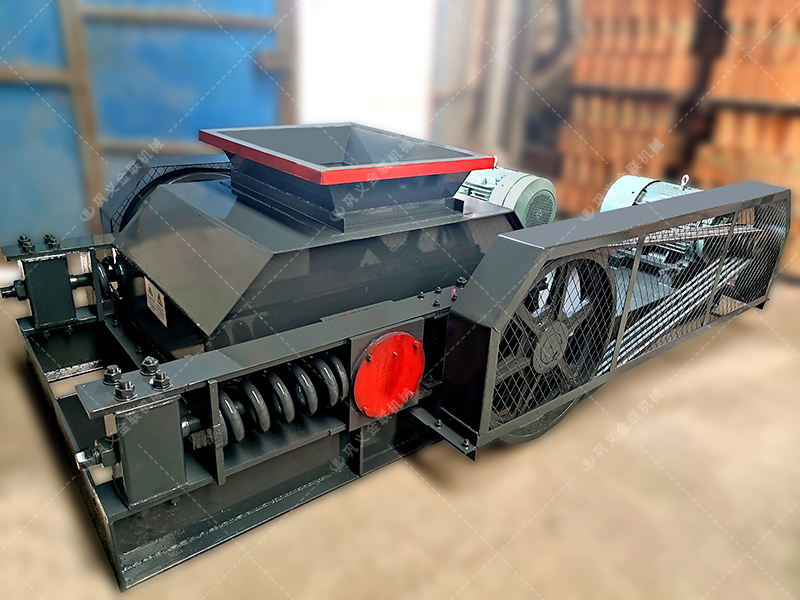

在矿山开采、建筑破碎等领域,破碎机是不可或缺的核心设备,而能实现硬岩与软岩“通吃”的双齿辊破碎机,凭借其高产稳定的性能脱颖而出。不少人好奇,面对花岗岩、玄武岩这样的坚硬岩石,以及页岩、煤矸石这类较软物料,双齿辊破碎机的“牙齿”为何能始终保持突出的破碎效果?这背后,藏着设计、材质与技术的多重奥秘。

双齿辊破碎机的“牙齿”,即安装在辊轴上的齿板,是其破碎功能的核心执行部件。与普通破碎机单一的破碎方式不同,双齿辊破碎机通过两个相对旋转的齿辊相互咬合,“牙齿”直接与物料接触,通过挤压、剪切、劈裂三重作用完成破碎。这种独特的工作原理,使得“牙齿”的性能直接决定了设备的破碎效率和适用范围。

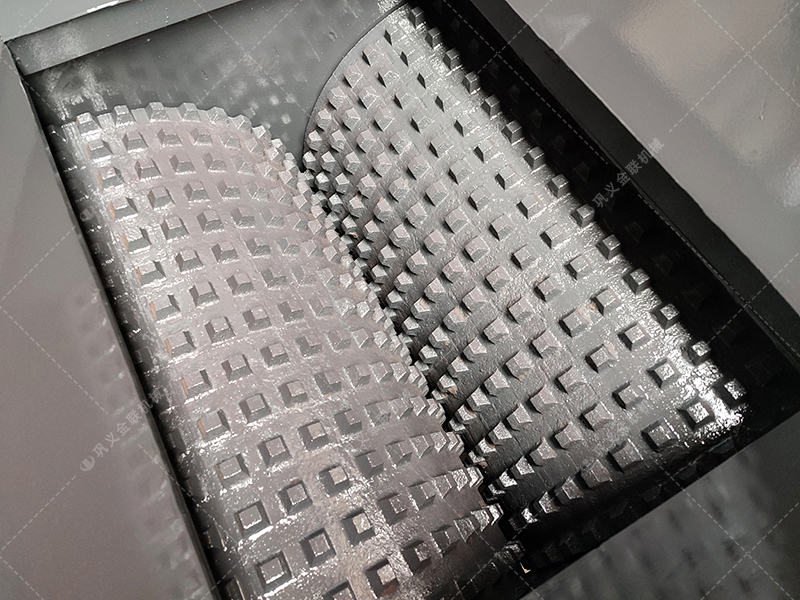

“锋利”并非仅指齿尖的尖锐程度,更体现在“牙齿”应对不同硬度物料的适应性。针对硬岩破碎,“牙齿”采用了特殊的齿形设计,齿尖角度经过精细计算,通常控制在30-45度之间,既能保证足够的穿刺力切入硬岩表面,又能避免齿尖因受力过大而崩裂。同时,齿距和齿高的科学配比,让硬岩在齿辊间隙中被充分挤压,即便遇到抗压强度超过200MPa的玄武岩,也能被顺利破碎成均匀颗粒。

面对软岩或粘性物料时,“牙齿”的优势同样明显。其采用的变齿距设计,能有效防止物料粘连堵塞。在处理页岩这类易破碎物料时,主要靠“牙齿”的剪切作用,无需过度挤压即可完成破碎,既减少了能耗,又避免了物料过度粉碎造成的浪费。而对于煤矸石等含杂质较多的物料,“牙齿”的耐磨特性则能确保其长期稳定工作,减少更换频率。

“牙齿”的突出性能,离不开质优材质的支撑。目前主流的齿板材质多为高铬合金、耐磨铸铁等,这些材质经过淬火、回火等多道热处理工艺,表面硬度可达到HRC60以上,而芯部则保持一定的韧性,实现“外硬内韧”的特性。这种材质优势,让“牙齿”在承受硬岩冲击时不易断裂,在长期摩擦中不易磨损。部分设备的“牙齿”还会采用堆焊技术,在易磨损部位堆焊耐磨合金层,进一步延长使用寿命。

除了设计和材质,“牙齿”的锋利度还依赖于科学的维护和使用。定期检查齿板的磨损情况,及时调整齿辊间隙,避免因间隙过大导致破碎不充分,或间隙过小加剧“牙齿”磨损。对于磨损严重的齿板,及时进行更换或修复,才能确保设备始终保持较佳破碎状态。

在实际应用中,双齿辊破碎机的“牙齿”已经用实力证明了其“锋利”。在某花岗岩开采现场,配备特殊齿形齿板的双齿辊破碎机,每小时可破碎硬岩80-120吨,破碎后的物料粒度均匀,满足建筑用砂需求;在煤矿企业,其处理煤矸石的效率比传统设备提升30%,且“牙齿”使用寿命长达6-12个月,大幅降低了生产成本。

双齿辊破碎机的“牙齿”之所以能硬岩软岩通吃,既得益于准确的齿形设计、质优的耐磨材质,也离不开先进的制造工艺。随着破碎技术的不断发展,“牙齿”的性能还将持续升级,为各类破碎场景提供更高能效、可靠的解决方案,成为破碎领域真正的“锋利利器”。